地址:河北省邢臺市柏鄉縣經濟開發區貿易路295號

手機:13603119597

13931881372

Q Q: 33557952

郵箱:wxdz@188.com

網址:http://www.huwai020.cn/

鍛造成型計算機模擬

文章來源:sjzwx 更新時間:2015-02-05 09:48:23

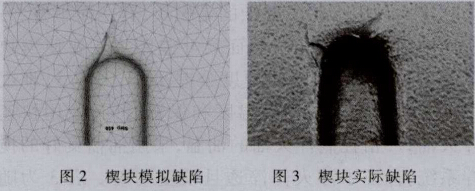

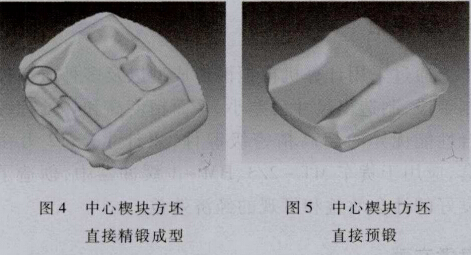

計算機模擬分析采用剛粘塑性有限元法,上模和下模視為剛體,坯料視為剛塑性體。幾何模型由Pro/E三維造型軟件生成,然后形成STL格式文件,由模擬軟件DEFORM3D讀取。模擬過程中坯料的初始加熱溫度為1150℃,上下模預熱溫度250℃,坯料與鍛模有熱交換。模具和坯料之間的接觸為常剪應力摩擦,摩擦因數為0.3。坯料初始網格數200000,材料42CrMo和20CrMnMo。上模速度設置為450mm/s,行程200mm。在楔塊鍛造模擬過程中發現,楔塊底面的凹槽兩端在成型過程中金屬流動比較復雜,在剛開始成型時模具楔入坯料,此處金屬與模具之間的間距比較大,最終打靠時很高的三向壓應力迫使金屬充填先前存在的空隙,這樣金屬匯流容易造成折疊。模擬結果如圖2所示,而實際情況如圖3所示,尤其是在坯料的寬度比較小的情況下出現折疊的概率比較高。實際生產中再現了這一情況,采取了出坯時嚴格控制寬度尺寸的措施,減少廣鍛件的報廢在中心楔塊鍛造模擬中,起初考慮其前部叉口部位尺寸變化不太劇烈,采用出方坯后直接終鍛成型以節省預鍛工序。但模擬結果如圖4所示,在中心楔塊底部有少許飛邊形成時,叉部的頂端還未充滿,闃圈部位還有折疊(圖4、后改變工藝方案,用方坯進行卡壓,預先分配材料,這樣終鍛時坯料也比較容易定位。模擬結果如圖5所示,但坯料在叉口部位不容易充滿,這主要是由于卡壓模膛的底部深,前部淺,材料預分配不足。最后將出坯形狀改為階梯狀,較好地解決了這個問題。最終優化后的精鍛成型工藝路線如圖6所示.